Richard zdraví všechny zvídavé a zapálené cyklisty – techniky. Dnes si dovolím začít úplně od píky.

Když jsme na konci léta 2022 světu ukázali RoxoRR, nejčastější otázky okolo něj zněly: „To je z roxorů? A vydrží to? Neohne se to? Nepraskne? Jak to může jezdit? Vždyť roxory jsou vyrobené z bláta.“ Kupodivu RoxoRR nejenže stále drží, ale i dobře jezdí! Proč?

Zkusme to v následujících řádcích probrat trochu vědecky. Zjistíme, že přitom narazíme na stejné otázky, jako v případě jakéhokoli jiného rámu. Například, skutečně je to materiál, co ovlivňuje nejvíce vlastnosti rámu? Je tuhost rámu to nejdůležitější? Je ocel skutečně tak pohodlná, jak se všude píše? Jak velký vliv má průměr trubek a jejich profil? Je lepší trubka nebo hranatý nosník? Co tloušťka stěny? Může hrát roli velikost rámu nebo třeba slooping?

Téma je rozsáhlé na to, aby na jeho vyčerpání stačil jeden článek, takže jej raději rozdělíme. To, co budete číst, je výsledek pozorování, zkoušek a hledání relevantních zdrojů, tedy nejlépe vědeckých prací, které nejsou zatíženy od začátku subjektivním přesvědčením jejich autora, že tužší rám je lepší a titan je pohodlnější než karbon. Aby nedošlo k mýlce – například testy rámů jsou pravidelně uveřejňovány v desítkách médií. Nicméně hodnotit rám, o kterém vím, že je vyroben z „High-Mod-Pro“ karbonu (parafrázuji), který je o 17% tužší než loni, klade na testery velké nároky odfiltrovat placebo efekt. A přes veškerou snahu se to někdy nepodaří. Není to přitom chyba těch, kdo testují, lidská psychika takto zkrátka funguje. A navíc by mělo jít o hodnocení objektivní (tj. založené na měření) v reálném provozu, protože v laboratoři nikdo z nás nejezdí. Laboratorně naměřená hodnota neznamená vůbec nic, dokud není prokázán její vliv pro běžné používání. Zkrátka neplatí známé rčení, že čím více pruhů, tím víc Adidas! Chcete příklad? Při diskusi o tuhosti rámů mi můj kamarád jmenoval určitou italskou značku, která je známá svými velmi tuhými rámy. Já jsem mu oponoval, že podle měření tyto rámy patří mezi ty (relativně, tedy v porovnání s konkurencí) málo tuhé. Jak je to možné? Věc se má tak, že ony rámy mají totiž nejtužší sedlovky! Na tom je hezky vidět, jak vznikají nesprávné dojmy. Anebo naopak poučení, že ona vychvalovaná tuhost rámu, vlastně není důležitá, protože kola zmíněné značky určitě nejsou špatná.

Dobrá, začneme tedy tím, z čeho je vlastně RoxoRR vyroben. A také si řekneme, z čeho stavíme jiné ocelové rámy. K tomu si ale na začátku musíme blíže objasnit, co znamenají dvě základní materiálové charakteristiky, s nimiž budeme dále pracovat – pevnost a pružnost. Pevnost je obecně schopnost materiálu odolávat rozdělení na dvě části (lom, trhlina) tedy, jinak řečeno, odolávat silám, které porušují soudržnost materiálu. Pružností se rozumí schopnost materiálu nabýt původní rozměry a tvar ve chvíli, kdy přestane působit zatěžující síla.

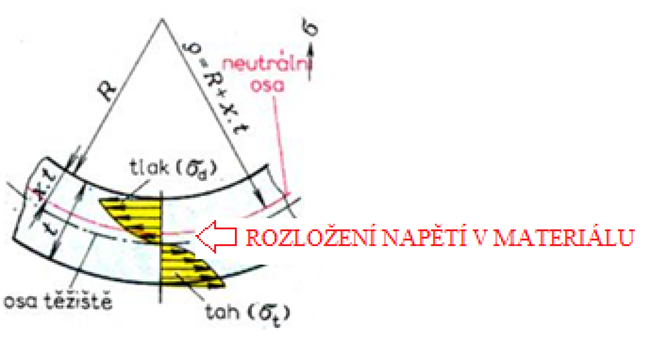

Pokud budeme materiál, z něhož je rám vyroben, zatěžovat (například ohýbat ocelovou trubku), bude daná síla vyvolávat v materiálu trubky vnitřní pnutí, tzv. napětí. Velikost napětí závisí na velikosti této síly a na množství materiálu trubky (tedy na jejím průřezu). Materiál trubky se bude deformovat (na jedné straně ohybu natahovat a na druhé straně zkracovat). Budeme-li sílu zvyšovat, napětí poroste (pro přesnost je třeba říci, že většinou, ale tím si výklad nebudeme komplikovat). Pokud při zatížení nepřesáhne napětí v matriálu určitou hodnotu (tzv. mez pružnosti), trubka se bude stále po ukončení působení síly vracet do původního tvaru a nebude deformována trvale. Hovoříme o elastické (pružné) deformaci. Při překročení meze pružnosti nastane deformace trvalá, plastická.

Na obrázku je (žlutě) znázorněno rozložení napětí v ohýbané ocelové tyči. Vidíme, že nejvyšší hodnoty dosahuje napětí v oblastech nejvíce vzdálených od tzv. neutrální osy – tj. myšlené osy, na níž při ohybu nedochází ke změně délky (materiál se ani nezkracuje ani neprodlužuje).

Ohyb ocelové tyče

Hodnota napětí v materiálu, kdy se materiál začne deformovat trvale (trubka tedy zůstane po vymizení síly ohnutá), je pro každou slitinu (oceli, hliníku, titanu i dalších kovů) jiná. Je označována jako mez pružnosti (ano, je to trochu matoucí, když u pevnostní charakteristiky hovoříme o mezi pružnosti, ale zkrátka taková je terminologie). Udává se v pascalech (stejně jako tlak). U kovů se v praxi měří a jako charakteristika materiálu uvádí místo meze pružnosti tzv. mez kluzu, což sice není úplně totéž, ale pro naše účely to můžeme pominout. Pro kovy znamená překročení meze pružnosti materiálu trvalou deformaci konstrukce a tím i její selhání. Na křivém rámu, přece nikdo jezdit nechce. Proto nás tato hodnota nejvíce zajímá! Není to tedy absolutní pevnost, kdy dojde k porušení (trhlině, lomu) materiálu (nejvyšší napětí, který materiál „zvládne“, označujeme jako mez pevnosti).

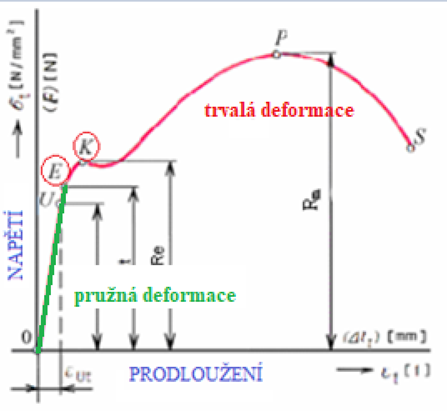

Parametry kovových slitin se zjišťují většinou tahovou zkouškou na trhacím stroji. Výsledkem je křivka, která ukazuje závislost napětí v materiálu na jeho deformaci – stroj měří, jakou sílu je nutno vyvolat k tomu, aby se vzorek materiálu natáhl o danou délku. Z průřezu vzorku a síly je pak vypočteno napětí v materiálu.

Trhací stroj

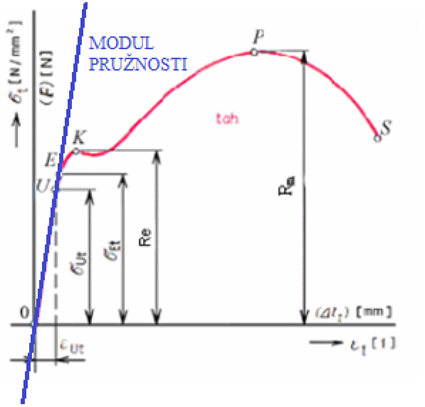

Na obrázku níže je na svislé ose vynesena hodnota napětí v materiálu a na vodorovné ose hodnota deformace – prodloužení vzorku. Vidíme, že hodnota „E“, která označuje mez pružnosti, a hodnota „K“, která představuje mez kluzu, jsou blízko u sebe, a tudíž se v praxi často používají jako rovnocenné. Mez pevnosti je pak označena jako bod „P“.

Graf z trhací zkoušky

Je zřejmé, že při žádném běžném provozním stavu by u rámu k trvalé deformaci dojít nemělo. Musí být tedy navržen a vyroben tak, aby napětí v materiálu nepřekročilo mez pružnosti. A jen na okraj (protože nic není černobílé), i pokud se materiál rámu jako celek deformuje pouze pružně, lze v něm najít určité oblasti, kde na mikroskopické úrovni nastávají deformace plastické. Tyto oblasti jsou často označovány jako tzv. koncentrátory napětí. Typicky to jsou spoje, ohyby nebo otvory. Ty se pak v budoucnu mohou stát zdrojem únavových trhlin, které jsou u ocelových, hliníkových či titanových rámů nejčastějším typem poruchy.

Prvním kovovým materiálem pro výrobu rámů byla ocel – tedy slitina železa s uhlíkem a dalšími prvky, které určují její vlastnosti. Ty jsou také významně ovlivněny mechanickou a tepelnou úpravou trubek – válcováním, popouštěním, kalením atd. Proto dvě trubky z téže oceli mohou mít podstatně odlišné mechanické parametry. S kvalitou a zpracováním materiálu však také roste jeho cena, takže „nejlepší“ ocelové trubky jsou také drahé. Jak si ukážeme níže, jejich použití se ale u rámu rozhodně vyplatí.

České normy dělí oceli do devíti tříd, přičemž pro kvalitní rámy se používá minimálně ocel ČSN 15 130, což je ekvivalent evropského označení 25CrMo4 nebo amerického AISI 4130. Pokud se o framebuilding zajímáte, s některým z nich jste se jistě už setkali. Tato ocel má už velmi dobré mechanické vlastnosti a je používána také i při stavbě ultralightů, závodních bugin atp. Její mez kluzu začíná na 400 MPa (tj. 400 000 000 Pa) a může dosahovat (dle další úpravy) až 800 MPa. Vyznačuje se také, oproti jiným ocelím, dobrým útlumem vibrací, což je pro rámy kol důležité. Na levných ocelových rámech nebo koloběžkách ale najdeme ocel horších vlastností, která je levnější. Výrobce pak nižší pevnost materiálu nahrazuje silnější stěnou trubek. Tím ale roste hmotnost rámu. Pro srovnání, konstrukční oceli, ze kterých je vyrobeno mnoho věcí kolem nás, mají mez kluzu od 235 do 460 MPa.

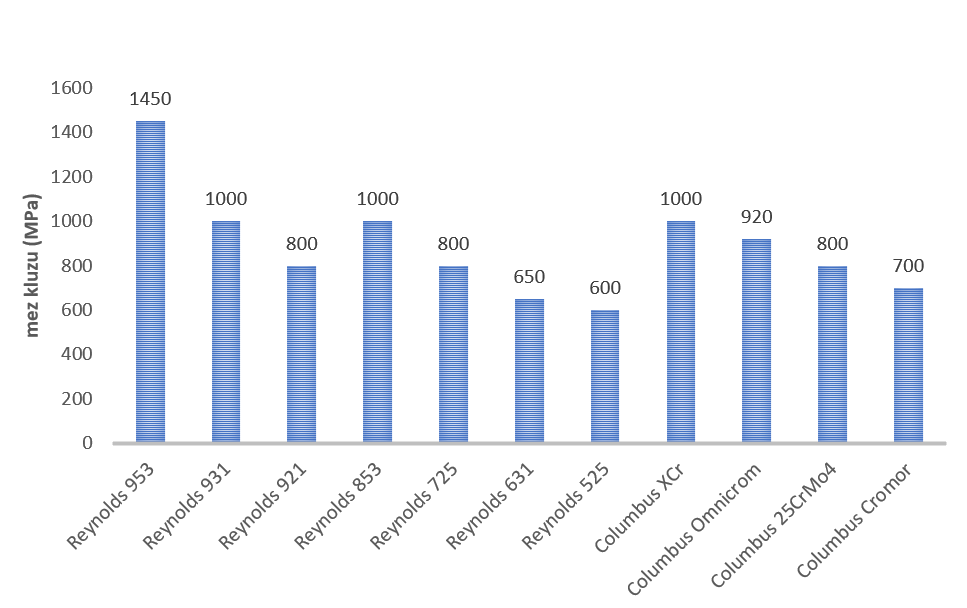

Trubky vyráběné přímo pro rámy kol dnes v Evropě produkují tři výrobci – britský Reynolds a italské společnosti Columbus a Dedacciai. „Běžnou“ 25CrMo4 ocel používají pro základní řady trubek, pro ty dražší mají vlastní slitiny s vysokou nebo velmi vysokou pevností. Nejpevnější „rámařská“ ocel na trhu, Reynolds 953, dosahuje meze kluzu nejméně 1450 MPa. To je trojnásobek oproti oceli, která se běžně používá v průmyslu! A pro dokreslení, jak důležitá je tepelná úprava materiálu, můžeme uvést příklad dvou řad trubek Reynolds 853 a 631, pro které je použita totožná ocel. Díky rozdílnému tepelnému zpracování jsou však trubky řady 853 pevnější o 53% (mez kluzu 1000Mpa vs. 650MPa).

Porovnání meze kluzu ocelí Reynolds a Columbus

Přínos použití pevnějšího materiálu rámu je zřejmý již na první pohled – postačí jej použít pro dosažení dostatečné pevnosti méně a rám je proto lehčí. Jako příklad si vezměme trubku z oceli s mezí kluzu 400 Mpa, vnějším průměrem 31,8 mm a stěnou 1 mm. Pokud bychom ji vyrobili z oceli s mezí kluzu 1000 Mpa, stačí nám pro dosažení stejné pevnosti použít stěnu o tloušťce 0,4 mm. Taková trubka pak bude 2,5x lehčí.

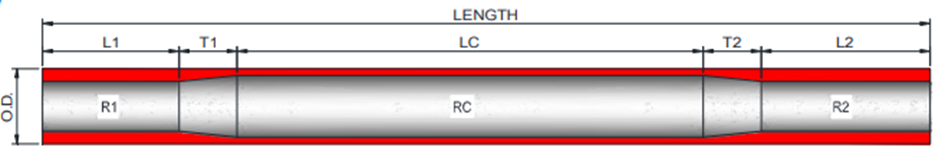

Při výrobě trubek pro rámy je ale nelze ztenčit po celé délce, protože na okrajích, kde budou trubky spojovány, musí být materiálu více. Jednak jde o oblasti koncentrace napětí a jednak zahřívání materiálu při svařování či pájení způsobuje i snížení jeho pevnosti (může to ale být výjimečně i naopak). Navíc svařit takto tenké trubky je opravdu složité! Proto mají hlavní rámové trubky o tloušťce stěny 0,4 mm – 0,6 mm na koncích stěnu silnější (0,6 – 0,9 mm). To se označuje jako zužování (butting) a vznikají tak double butted trubky. Je-li zesílení jen na jednom konci trubky, hovoříme o single buttingu. Trojité zužování (tripple butting) dnes výrobci nepoužívají. I tak ale znamená pevnější ocel podstatnou hmotnostní úsporu, protože např. na trubce o průměru 31,7 mm o síle stěny 0,8mm na koncích, znamená ztenčení stěny ve střední části na 0,5 mm úsporu hmotnosti 50 – 60 gramů, a to není málo. Na celém předním trojúhelníku to pak může znamenat třeba o 150g méně. Vysokopevnostní oceli také vykazují proti ocelím méně pevným lepší odolnost proti tzv. kmitavému namáhání (střídavé namáhání tahem a tlakem nebo ohybem), což je přesně ten případ zatěžování, se kterým se u rámu při jízdě setkáme. Navíc jsou ty nejlepší oceli z nabídky Reynolds a Columbus i korozivzdorné, což znamená jedinečný vzhled rámu z čistého kovu a i úsporu hmotnosti, protože rám není nutno lakovat.

Řez double-butted trubkou

Ale pevnější materiál neznamená jen nižší hmotnost, ale i vyšší pružnost. Tedy schopnost materiálu se deformovat a po odeznění zatížení se vrátit do původního tvaru. Jak „snadno“ ten který materiál „pruží“ popisuje veličina označovaná jako modul pružnosti (neplést, prosím, s mezí pružnosti, která udává pevnost materiálu, jak jsme si řekli výše). Je to materiálová vlastnost, která se obecně definuje jako relativní odpor, který materiál vyvíjí proti (z)působení deformace. S rostoucím modulem pružnosti roste tento odpor, a tím roste i síla, kterou musíme vyvinout, abychom jej překonali. Jednoduše řečeno, pro ohnutí takové trubky potřebujete vyvinout větší sílu – trubka je tedy tužší. Udává se opět v pascalech, resp. v praxi v gigapascalech (GPa).

Modul pružnosti oceli v tahu při statickém nebo „velmi pomalém“ namáhání (bývá u kovových materiálů nejčastěji určován tzv. statickou zkouškou tahem) dosahuje jedněch z nejvyšších hodnot ze všech známých slitin, a to v průměru 205 GPa. Jeho hodnota je poměrně stálá u většiny druhů ocelí, bez ohledu na jejich pevnost (mez kluzu, mez pevnosti atp.) a pohybuje se v rozmezí ± 15 GPa od uvedené střední hodnoty 205 GPa. Výjimkou jsou některé vysokolegované oceli, u kterých může modul pružnosti klesat až pod 140 GPa. Ty se však v cyklistice nepoužívají. Naopak na tepelném zpracování oceli modul pružnosti téměř závislý není. To tedy znamená, že pevnější ocel je stejně pružná jako ocel méně pevná.

Na obrázku níže (opět použijeme graf ze zkoušky na trhacím stroji) vidíme grafické znázornění modulu pružnosti v oblasti pružné deformace (modrá přímka). Čím je tato přímka strmější (tedy čím je vyšší úhel přímky k ose x grafu), tím je materiál tužší, protože k danému prodloužení vzorku je zapotřebí větší síly působící na vzorek.

Graf z trhací zkoušky

Stačí-li nám pro výrobu trubky z pevnější oceli méně materiálu, roste zároveň přímo úměrně s úbytkem materiálu i její pružnost. Proto má smysl investovat u stavby ocelového rámu do lepšího materiálu, protože ten přináší nižší hmotnost a vyšší pružnost (a tedy větší pohodlí). O tom, co pružnost přesně znamená pro jízdu, si povíme v některém příštím díle našeho seriálu. Nebo to můžeme říci obráceně: máme-li dvě stejné ocelové trubky lišící se jen pevností materiálu, ohýbat půjdou stejně „snadno“ (pro stejnou deformaci musíme vyvinout stejnou sílu), ale tu z pevnější z oceli můžeme ohnout více, aniž by se trvale zdeformovala, protože vydrží větší napětí. Rám z ní vyrobený, tedy může více „pracovat“.

Jak už jsme uvedli výše, zmíněné hodnoty modulu pružnosti platí pro případy, kdy je zatěžující síla neměnná nebo se mění jen pomalu. To ale není případ toho, jak je rám reálně namáhán. Po prvotním zatížení tíhou jezdce, je namáhání dynamické (šlapání, rázy od terénu atd.). V těchto případech je dynamický modul pružnosti oceli o 20 – 30% vyšší, než ten zjištěný statickou zkouškou. Materiál rámu se tedy chová jako tužší. Naopak je-li trubka již dříve deformována plasticky, tedy trvale (a postačí i deformace velmi malá, např. o 1%), dochází k podstatnému snížení modulu pružnosti klidně i o desítky procent. Nejde jen o nabouraný rám, ale i o případy, kdy stavitel trubky ohýbá pro dosažení specifického designu rámu. Ohýbání navíc mění i tloušťku stěny a více či méně i průřez trubky. Ohýbaná trubka je pak „měkčí“, tedy má nižší modul pružnosti, než trubka v původním tvaru. Ohnete ji tedy snadněji.

Dodatečně ohýbané sedlové vzpěry ze sady trubek Columbus Cento

A náš RoxoRR? Ten je vyroben z betonářské oceli. Pro ni se v České republice používá materiál s mezí kluzu nejméně 420 megapascalů. V tomto světle to rozhodně tedy není méně než u oceli, z níž má vyroben rám mnoho z nás. Na rozdíl od „běžného“ ocelového rámu s hmotností, řekněme, 2 kg, je na RoxoRRu materiálu podstatně více, vždyť váží přes 5 kg! Už touto (je pravdou, že velmi zjednodušující) úvahou dojdeme k závěru, že rám RoxoRRu nebude méně pevný než „běžný“ rám. Jeho materiál není špatný, a navíc je ho i hodně.

Nicméně musíme si uvědomit, že materiál je jen polovina „úspěchu“ (tedy konstrukce rámu). A řekněme si také rovnou, že je to ta „menší polovina“. Tou druhou jsou průřezy nosníků (tedy normálně trubek), ze kterých je rám vyroben. A také konstrukce, chcete-li „tvar“ rámu. Jejich vliv je ve svém důsledku mnohem větší než materiálu, ze kterého je vyroben. Proč tomu tak je, a jak si v tomto ohledu stojí RoxxoRR, si povíme v dalším díle.

Stay tuned!